چالزنی توسط ضربه و چرخش، کلاسیک ترین شیوه جهت حفاری چال های آتشکاری است که ظهور آن از نظر تاریخی مقارن با پیشرفت صنعتی در قرن نوزدهم می باشد. نخستین نمونه این دستگاه توسط Singer (1838) و couch (1848) ساخته شد که با بخار کار می کردند. در اجرای تونل مونت سینس در سال ۱۸۶۱ در این سیستم انقلابی صورت گرفت و با بهره گیری از هوای فشرده به عنوان منبع انرژی این سیستم به طور گسترده ای رونق یافت. این حادثه به همراه اختراع دینامیت باعث پیشرفت شگرفی در زمینه روش شکستن سنگ در مهندسی معدن و عمران در پایان قرن گذشته گردید. اساس چالزنی در این دستگاه ها بر پایه ضربه ای است که یک قطعه فولادی به نام پیستون به میله چالزنی وارد می کند و آن هم همزمان انرژی خود را توسط عضو انتهایی اش که سرمته نام دارد به انتهای چال آتشکاری منتقل می کند.

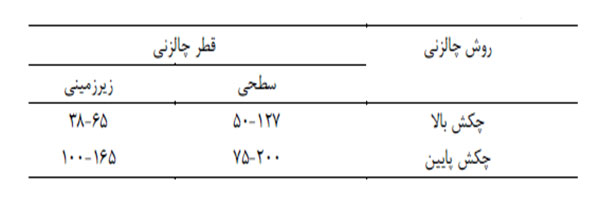

دستگاه های چالزنی ضربه ای چرخشی بسته به وضعیت قرار گیری چکش چالزنی به دو گروه بزرگ تقسیم می شوند:

- چکش بالا: در این حفارها دو عمل اصلی یعنی چرخش و ضربه در خارج از چال آتشکاری تولید می شوند و توسط آداپتور ته مته و میله چالزنی به سر مته منتقل می شوند. چکش را می توان به صورت هیدرولیکی یا توسط هوای فشرده به کار انداخت.

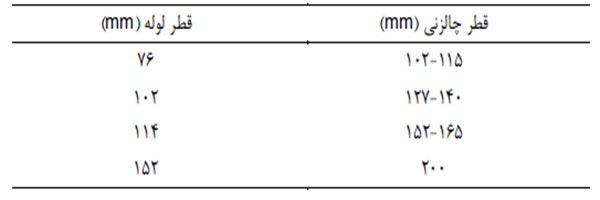

- چکش پایین (DTH) : در این سیستم ضربه به طور مستقیم در درون چال تولید و به سرمته منتقل می شود در حالی که چرخش در خارج از چال تولید می شود. پیستون ( عامل ضربه) با هوای فشرده کار می کند، ولی عمل چرخش بصورت هیدرولیکی هم می تواند باشد. بسته به محل کاربرد این دستگاه ها (سطحی و زیرزمینی) دامنه قطر متداول چالزنی در جدول زیر نشان داده شده است:

چالزنی چکش پایین (DTH)

این دستگاه های چالزنی در سال ۱۹۵۱ توسط Stenuick ارائه شد و تا به امروز در چالزنی های سطحی در سنگ های با مقاومت متوسط و با قطر ۱۰۵ تا ۲۰۰ میلیمتر به طور گسترده ای استفاده می شوند. در برخی مدل های آن قطر چالزنی به ۹۱۵ میلی متر هم رسیده است.

حفاری داخل چاه، یک روش حفاری است که اساساً شامل یک چکش حفاری در پایین یک رشته مته می باشد. یک مته سوراخ دار که معمولاً DTH Drilling Rig نامیده می شود، در واقع یک چکش است که در پایین یک رشته مته پیچ می شود. فعالیت سریع چکش سنگ سخت را به تکه های کوچک و گرد و غبار تبدیل می کند. حفاری درون چاهی یا DTH از طریق به حرکت درآوردن چکشی عملی می شود که در پشت مته توسط هوای فشرده از طریق لوله مته هدایت می شود. پیستون مستقیماً به مته برخورد می کند، در حالی که سیلندر خارجی چکش، هدایت مستقیم و پایدار مته را می دهد. این روند باعث می شود تأثیر انرژی در مفاصل دستگاه از بین نرود و امکان حفاری ضربه ای بسیار عمیق تر را فراهم کند. علاوه بر این، نیروی ضربه بر روی سنگ در پایین سوراخ عمل می کند که کارآمدتر و مستقیم تر از سایر روش های عملیات حفاری است.

امروزه از سیستم های چکش پایین در عملیات های زیرزمینی نیز استفاده می شود و از سال ۱۹۷۵ در روش های چال بلند و ته چال معکوس استفاده می شوند. این سیستم در حال حاضر در عملیات های سطحی برای چالزنی در سنگ های سخت با قطر بیش از ۱۵۰ میلیمتر در رقابت با دستگاه های چالزنی چرخشی مجهز به تجهیزات چکش بالای هیدرولیکی پیشرفته هستند.

نحوه کارکرد سیستم های چکش پایین

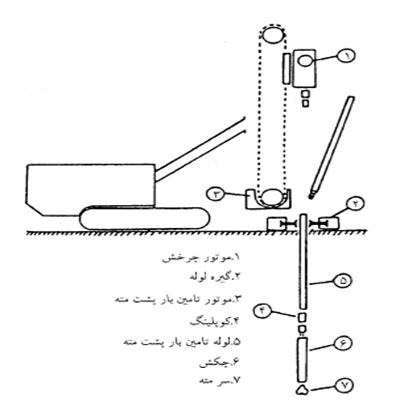

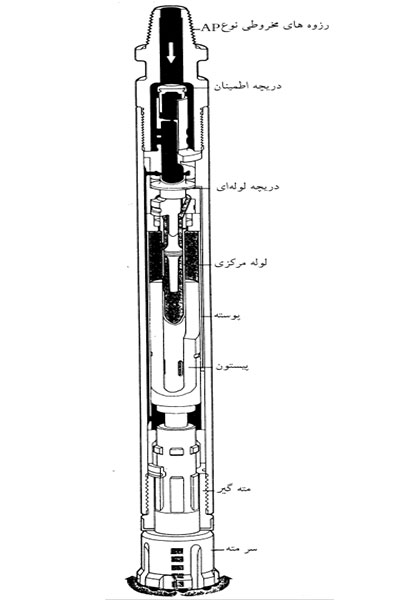

نحوه کار چکش پایین DTH بر این اساس است که پیستون ضربه را به طور کامل و مستقیماً به سرمته چالزنی وارد می کند، سیال مورد استفاده هوای فشرده است و از طریق لوله ای که نقش نگهدارنده و چرخاننده چکش را نیز ایفا می کند، تأمین می شود. عمل چرخش توسط یک موتور هوای فشرده یا هیدرولیکی انجام می شود و بر روی بخش بیرون چال دستگاه که تأمین کننده هوای فشرده نیز است، سوار می شود. در شکل های زیر دیاگرام اجزای تشکیل دهنده ماشین چالزنی DTH نشان داده شده است.

پیشرفت چالزن های چکش پایین

امروزه طرح چالزن های DTH بسیار ساده تر از نمونه های ابتدایی است. نمونه های اولیه دارای یکسری دریچه پروانه ای متصل به هوای قسمت بالائی پیستون بودند، چکش های بدون دریچه از طريق یکسری دنده ها و یا طرح خود پیستون کار می کنند و امکان افزایش فرکانس ضربه و کاهش مصرف هوا و دیزلی کردن موتور را نیز فراهم می سازند.

جهت جلوگیری از ورود آب در اثر فشار هیدرولیکی آن، می توان یک سوپاپ ضد برگشتی در قسمت ورودی هوا نصب کرد. نسبت طول گام به قطر پیستون در حالت چکش بالا کوچکتر یا مساوی یک است. ولی در چکش های DTH از آنجایی که اندازه پیستون با توجه به قطر چال محدود می شود، جهت تحصیل انرژی کافی در هر ضربه این نسبت حدود 1.6 تا 2.5 برای قطرهای کوچک تا حدود ۱ برای قطرهای بیشتر است.

عوامل مؤثر در کارکرد چالزن های چکش پایین

کارکرد چالزنی چکش پایین برای حفاری چاه ها، به سه عامل اصلی وابسته است

- وزن مته

- میزان چرخش

- هوا

همانطور که رشته مته به آرامی می چرخد، ضربه چکش حفاری به طور مکرر به سنگ وارد می شود. قدرت ضربه توسط هوای فشرده که یک پیستون را در داخل چکش به حرکت در می آورد، تأمین می شود .

سرمته های چالزنی به دو صورت به چکش متصل می شوند. در حالت اول که شبیه جا خوردن سرنیزه سرمته درون چکش قرار گرفته و سپس چرخانده می شود. (معمولا به طرف چپ) و بدین ترتیب سرمته در جایش قفل می شود. در حالت دوم از یکسری عناصر نگهدارنده شبیه نیم حلقه استفاده می شود.

هنگامی که تشکیلات سنگی حاوی آب تحت چالزنی قرار می گیرند، یک کمپرسور با فشار مناسب بایستی در دسترس باشد تا در صورت نیاز آب را تخلیه کند. در غیر اینصورت وزن ستون آب عملکرد چالزنی را کاهش خواهد داد.

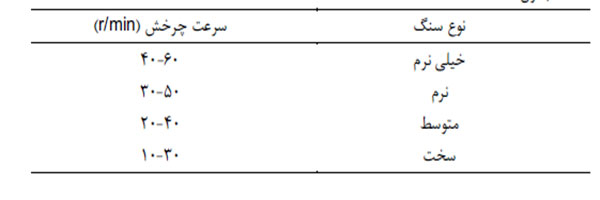

برای حفظ تماس سرمته با سنگ، بر اساس یک قاعده سرانگشتی نیرویی حدود ۸۵ کیلوگرم به ازاء هر سانتیمتر از قطر سرمته مورد نیاز است. نیروی اعمالی بیش ار حد نه تنها سرعت نفوذ را افزایش نمی دهد بلکه فرسایش سرمته را نیز تسریع کرده و بار بیشتری بر سیستم چرخش وارد می کند. در هنگام چالزنی با فشارهای بالا، در ابتدای کار جهت غلبه بر تأثیرات فشار هوا، مقدار نیروی تغذیه بیشتری مورد نیاز است. عکس قضیه زمانی رخ می دهد که عمق چال زیاد باشد و وزن لوله های چالزنی به بیش از مقدار نیروی تغذیه لازم برسد. در این مواقع اپراتور جهت حفظ نیروی پشت مته بهینه باید چرخش و نیروی بالا کشنده را به دقت کنترل نماید. سرعت چرخش پیشنهادی با توجه به نوع سنگ در جدول زیر نشان داده شده است.

به غیر از هوا، از آب و کف نیر به عنوان سیال فلاشینگ استفاده می شود. اگر قطر چال زیاد، مقدار هوا ناکافی و سرعت بالا آمدن هوا کم باشد، استفاده از کف نتایج بهتری خواهد داشت. علاوه بر این استفاده از کف پایداری دیواره چال را نیز تقویت می کند.

روغن کاری چکش های DTH از اهمیت خاصی برخوردار است. مصرف روغن بسته به مدلهای مختلف متغیر است ولی به عنوان یک قاعده کلی یک لیتر روغن در ساعت برای هر ۱۷ متر مکعب در دقیقه هوا پیشنهاد می شود. در هنگام چالزنی با فشار بالا مصرف روغن بایستی حداقل ۱ لیتر در ساعت باشد. چنانچه آب یا کف جهت فلاشینگ به کار رود، مصرف روغن نیز افزایش می یابد.

ابعاد لوله چالزنی بایستی طوری باشد که امکان تخلیه مناسب خرده های چالزنی از طریق فضای حلقوی میان لوله ها و دیواره چال وجود داشته باشد. قطر پیشنهادی لوله های چالزنی به عنوان تابعی از قطر چالزنی در جدول زیر نشان داده شده است.

مزایای چالزنی DTH در مقایسه با سیستم های دیگر

- سرعت نفوذ با افزایش عمق چال عملا ثابت می ماند.

- در این سیستم هوای فلاشینگ مستقیماً از سرمته عبور کرده و به چال را تمیز می کند. خرده های چالزنی نیز از طریق فضای حلقوی میان لوله و دیواره چال به بالا منتقل می شود. بنابراین، فرسایش سرمته در این حالت کمتر است.

- عمر بیشتر لوله چالزنی نسبت به رادها و رزوه ها

- انحراف ناچیز چال که کاربرد این سیستم را در چالزنی چال های بلند ایده آل می سازد.

- ضربات با انرژی کم و فرکانس بالا که باعث کاربرد آن در تشکیلات تجزیه شده یا لایه بندی های نامطلوب می گردد.

- گشتاور چرخشی کمتر در مقایسه با روش های چالزنی دیگر

- عدم نیاز به تیرهای بارگذاری وامکان چالزنی چال های با قطر بزرگ و عمق زیاد بوسیله دستگاه های نسبتاً کوچک

- هزینه چالزنى واحد طول کمتر در مقایسه با چالزنی چرخشی برای قطرهای بزرگ و سنگ های سخت

- مصرف هوای کمتر نسبت به حفارهای با هوای فشرده چکش بالا

- میزان سر و صدای تولید شده کمتر به دلیل داخل چال بردن چکش

معایب سیستم چالزنی درون چاهی (DTH)

- سرعت نفوذ پایین

- طراحی هر چکش برای دامنه محدودی از قطر ( حدود ۱۲ میلیمتر)

- محدود بودن حداقل قطری که با این سیستم می توان حفر کرد.

- خطر از دست دادن چکش به دلیل گیر کردن و جدا شدن آن در درون چال

- نیاز به کمپرسورهای فشار بالا و با مصرف انرژی زیاد